Сложность процесса производства современного бензина сложно переоценить. В первом материале из серии вы узнали о подготовке и непосредственно перегонке нефти и делении ее на 6 фракций. Разумеется, простой перегонки недостаточно. У бензина, например, будет крайне низкое октановое число — не более 55-60 единиц по моторному методу. А с такими показателями он не может использоваться в двигателе. Именно поэтому время следующего этапа — вторичных процессов переработки.

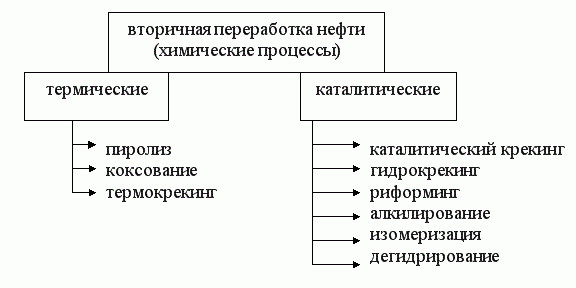

Как видно из схемы, химические процессы вторичной переработки нефти делятся на две группы — термические и каталитические.

Пиролиз

Его главное назначение — получить углеводородный газ с высоким содержанием непредельных углеводородов, особенно этилена. Часто установки пиролиза зовут этиленовыми установками.

Полученный этилен отправляется на производство оксида этилена, пластических масс и полимеров. А пропилен, образующийся в процессе пиролиза, как правило, используют для получения полипропилена, акрилонитрила и бутадиена.

Сырье для пиролиза — углеводородные газы, легкие бензиновые фракции, газоконденсаты, рафинаты каталитического риформинга, керосиновые и газойлевые фракции. Оно выбирается в зависимости от цели пиролиза, количества, качества и доступности самого сырья.

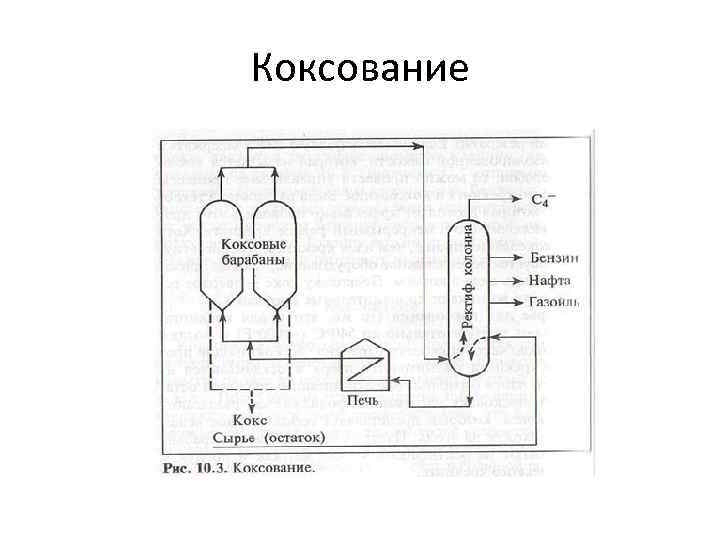

Коксование

В этом процессе происходит переработка жидкого и твердого топлива нагреванием при при 420-560 °C и давлениях до 0,65 МПа без доступа кислорода. Коксование может продолжаться от десятков минут до десятков часов. По итогу получается кокс и летучие продукты.

Коксование делят на:

- «замедленное» в необогреваемых камерах (получается малозольный кокс)

- обогреваемых кубах (электродный и специальные виды кокса)

- в «кипящем слое» порошкообразного кокса

Сырьё — тяжёлые фракции перегонки нефти, остатки деасфальтизации, термического и каталитического крекинга, пиролиза бензинов и газойлей.

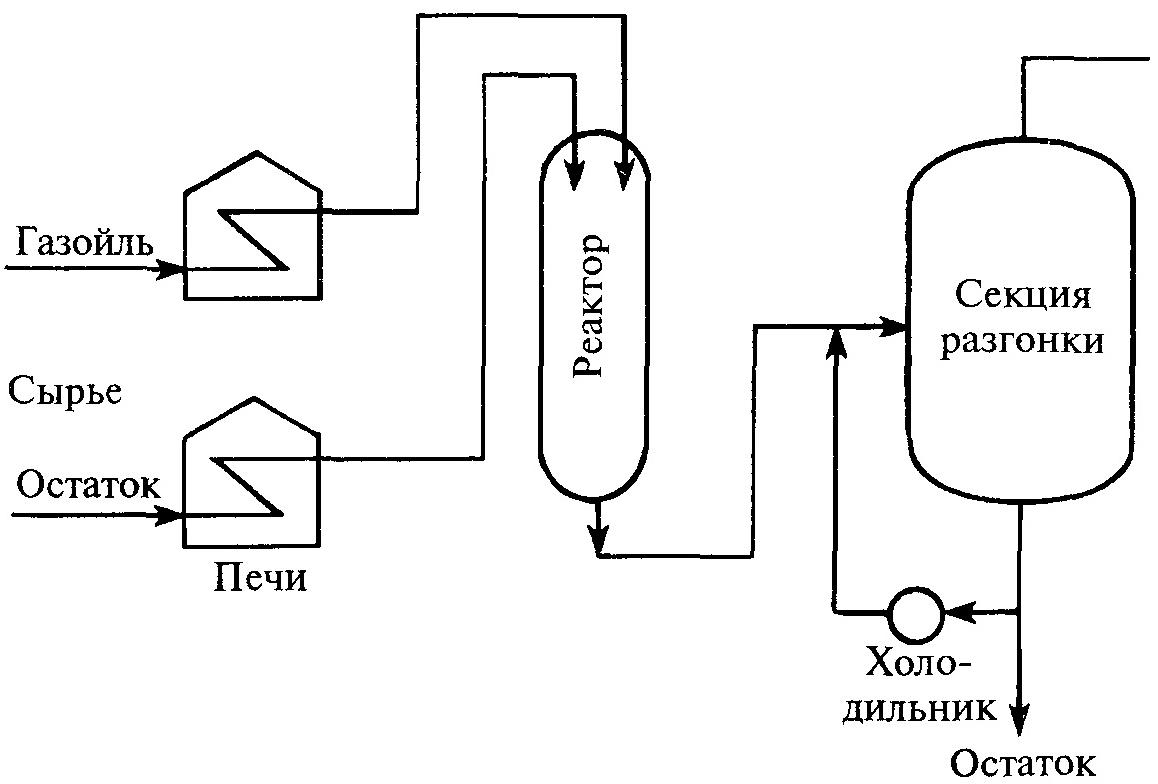

Термокрекинг

Переработка углеводородов при высокой температуре без доступа воздуха. Цель — получить продукты с меньшей молекулярной массой: легкие моторные и котельные топлива, непредельные углеводороды, высоко ароматизированное сырье, нефтяной кокс. Термокрекинг проводится при 500-540°С и давлении 2-5 МПа.

Каталитический крекинг

Таким образом получают бензин с октановым числом по исследовательскому методу 88-91 единиц. Но есть недостаток — большое количество непредельных углеводородов в составе — до 30% и серы — 0,1-0,5%. Бензин быстро становиться желтым из-за полимеризации и окисления олефинов. Разумеется, не может использоваться без смешения с другими бензиновыми фракциями.

Сырье — прямогонный тяжелый газойль, легкая фракция вакуумной перегонки. Каталитический крекинг происходит при температуре 340-590°С.

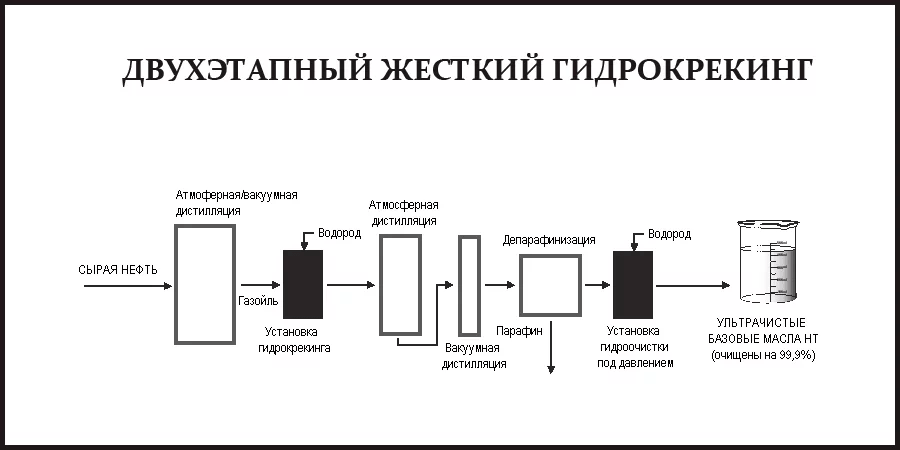

Гидрокрекинг

Перерабатываются высококипящие нефтяные фракции и остаточные продукты дистилляции нефти — мазут, гудрон — и получаются бензин, авиакеросин, дизельное малосернистое топливо и т.п. Гидрокрекинг происходит под давлением водорода (5-10 МПа) при 260-450 °С.

Риформинг

Методом риформинга перерабатываются в основном бензиновые и лигроиновые фракции нефти для получения высокооктанового автомобильного бензина, ароматических углеводородов и технического водорода.

Происходит при высокой температуре 490-530°С и давлении до 3 Мпа.

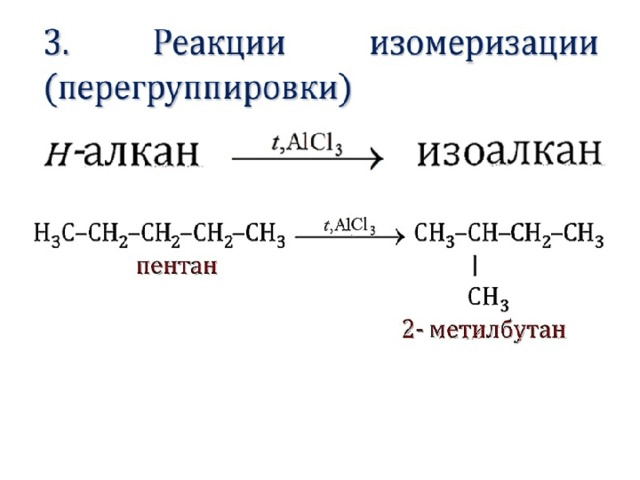

Изомеризация алканов

Еще один процесс производства высокооктановых фракций. Алканы с изостроением имеют значительно большую детонационную стойкость, чем неразветвленные алканы. Например, н-пентан имеет октановое число 61,8 ед. по моторному методу, а изопентан — 93 ед.! Именно изомеры применяются для производства бензинов АИ-92 и Аи-95.

Изомеризация происходит при давлении 2-3 Мпа и температуре до 400 градусов.

Алкилирование

Считается наиболее современным способом получить качественные компоненты бензина из непредельных углеводородов. В молекулы органических и неорганических соединений остатка насыщенного углеводорода вводится алкил, например, метил СНз (метилирование), этил C2H5 (этилирование) и прочее.

Сырье алкилирования — бутан-бутиленовая фракция (ББФ). Её приходится очищать от сернистых соединений — меркаптанов.

Наконец, компоненты и продукты, полученные вышеописанными методами смешиваются на блоке компаундирования. Но, увы, полученный бензин имеет октановое число — 89-90 единиц. Чтобы достичь требуемых современными нормами 92-95 единиц, производители улучшают исходное топливо присадками.

Как правильно сделать это, чтобы придать топливу нужные характеристики и завоевать любовь потребителя, читайте в следующем материале из серии «От скважины до бензобака».